JDY-ZR型液压隔膜式计量泵产品概述:

DY-ZR型 液压隔膜式计量泵一种精确且可靠的流体输送设备,其设计灵活,可以满足各种不同的应用场景。这种泵以两种调节方式提供无与伦比的灵活性:改变泵的柱塞行程长度以及改变输入的电源频率。

一、DY-ZR型液压隔膜式计量泵可以通过改变泵的柱塞行程长度进行调节。这种方法可以在泵的停机或运行状态下进行。通过使用调量表和千分尺来指示柱塞的相对行程值,用户可以精确控制流体的输送量。这种调节方式适用于需要手动调节流量的场合,例如实验室或生产过程中需要精确控制流体输送的环节。

二、DY-ZR型液压隔膜式计量泵还可以采用变频电机与变频器组合的方式进行调节。改变输入的电源频率可以改变泵的转速,进而改变流量大小。这种调节方式适用于自动、遥控及计算管理调节方式。通过使用先进的变频技术,用户可以实现对泵的远程控制,无需直接接触设备即可实现流体的精确输送。

三、DY-ZR型液压隔膜式计量泵还具有以下优点:

1. 高精度:液压隔膜计量泵的计量精度在±1%以内,可以满足高精度的流体输送需求。

2. 广泛适用性:液压隔膜计量泵可以用于向加压或常压容器及管道内精确定量输送不含固体颗粒的液体。其流量可以在开机(或定机)时从0-100%范围内无级调节。此外,它还可以广泛应用于石油、化工、纺织、食品、造纸、原子能技术、电厂、塑料、制药、水厂、环保等工业和科技部门。

3. 节能环保:液压隔膜计量泵采用液压隔膜技术,可有效防止输送过程中可能产生的泄漏问题,确保流体的安全输送。同时,其高效的能源利用率也使其成为节能环保的典范。

4. 维护简便:液压隔膜计量泵结构简单,操作方便,易于维护。即使在生产过程中出现故障,用户也可以根据说明书自行进行检修或更换部件。

5. 多种组合方式:液压隔膜计量泵可以根据用户需要制造同机座同规格的多联组合或不同机座不同规格组合。多联式适用于工艺流程中需多种介质的比例配送。同时,单缸泵适用于单一液体的场合;组合泵可作比例泵使用,也可并联使用;泵组合可作为三比例泵使用,也可三泵并联,以达到较大排量,增高了液体的脉冲频率,促使液体连续顺畅加入。

DY-ZR型液压隔膜式计量泵可调计量范围:0-630L/H

最大压力承受范围:0-25MPa

驱动方式:电机驱动

控制方式:手动、自动控制 (可接收4-20mA信号来调节流量)

配置方式:泵头保温、冷却、电机可配防爆

1、综合了机械隔膜式与柱塞式计量泵的双重优点。

2、噪音小,经久耐用。

3、吐出压力最高一款系列可达500KG。

4、定量输出,在泵运行或停止时也可任意调节流量,计量精确度到正负百分之一。

5、通过液压及N型曲轴机构来传递动力,性能平稳。

DY-ZR型液压隔膜式计量泵的使用:

DY-ZR型液压隔膜式计量泵运转前的准备工作

1.安装验收合格后,开机前应检査各连接处螺栓、螺母不允许有任何松动,新泵应清除泵上的防腐或污垢,清除时应用煤油檫洗,切用铲刮。

2.液压油箱内注入适量的L-HM46液压油,油量以油标水平中线为准。

3.传动箱内注入适量的L-CKE460蜗轮油(SH/T0094-199)或L-CKE460工业闭式齿轮油(GB5903-1995),油量以油标水平中线为准。

4.用手动联轴器或电机,使柱塞全行程往复移动若干次,不得有任何卡阻现象。

5.按电机各牌接通电源,启动电机,检査电机的旋转方向是否与转向标志一致。(注:此时管路上的进出口阔应处于完全敞开状态,否则后果自负)

DY-ZR型液压隔膜式计量泵的流量调节:

1.根据工艺流程的流量要求,将调量表或刻度盘转相应的指示值。流量的调节应从小到大的原则。若需从大到小调节时(流量表),观察指针随调节手轮的旋转而游动,当指针到要求位置时,并超过数格,再向大流量方向使指针,调要求值。调节完毕,需将手轮锁紧。

2.流量调节可以在停车或运转中进行,调定后泵的流量约需1-2分钟才能稳定,流量越大,稳定时间就越长。

3.过载阔的调整,在出厂前已按额定排出压力调定,如实际排出压力与额定排出压力不同时按下表(1)进行调整。

表(1)单位:MPa

实际排出压力 | 0.2-1.0 | 1.3-4.0 | 5.0 -8.0 | 10.0 -16.0 |

阔开启压力% | 0.15P | 0.3P | 0.2P | 0.1P |

注:P为额定压力。为了安全,建议非专业人员不得随意调动。

4.完成上述各项工作后,确认无误,方可投入运行。

5.停机前首先使出口节流阔处于完全开状态,排出压力降至常压,此时才能切断电源停止运行。

计量泵的维护及拆装

维护

1.传动箱、液压油箱内应保持指定的油位,不应过多或过少。

2.润滑油和液压油应干净无杂后,并按下表(2)周期进行更换。

表(2)

| 油类 | 使用期限 | 换油周期 |

| 润滑油 | 开始3-6个月 | 每3个月更换一次 |

| 润滑油 | 6个月以后 | 每6个月更换一次 |

| 液压油 | 开始2-5个月 | 每2个月更换一次 |

| 液压油 | 5个月以后 | 每5个月更换一次 |

3.泵运转2000-3000小时以后,应拆开检査内部零件,进行检修和更换易损件。

4.泵若长期停用,应将液缸内的介质排净放干,并把表面清洗干净,外露加工表面需防锈油。存放期内泵应置于干燥处。

拆卸与装配

液压隔膜式式计量泵液力端的拆卸。拧开液压油箱底处的内六角螺塞,放掉箱内的液压油,盘动电机联轴器,把活塞移向前死点,将活塞从十字头上拆出,将液压端从机座上拆下来然后按以下顺序拆下液力端各部件:

1.拆下放气过载阔和补偿阔总成;

2.拆下进出口压阔法兰,依次取出阔套,〔阔芯、弹簧)阔座;

3.拧开缸盖上的固定螺母,拆下缸盖,依次取液压隔膜式;

4. 拆下缸体与油箱的螺栓,取下缸体、柱塞、液缸,再取下限位阔组件。

5.卸下液压油箱与传动箱的联接螺母,取下油箱。

装配按下列顺序进行:

按液压隔膜式计量泵液压端拆卸顺序的逆序装在传动箱上。调节好补油阔和放气过载阔,在装放气过载阔前,从放气过载阔油孔加足液压油,使液压腔内的气体排出。装配完毕,转动联轴器, 应运转自如,无卡阻现象。

| 泵头部位材料 | 工作条件 |

| 计量泵头:SUS304、SUS316 | 环境温度: -30℃ ##-90℃ |

| 计量阀: SUS304、SUS316 | 电机: 二相、三相标准电机或防爆电机 |

| 阀球: 二氧化硅、SUS304、SUS316、陶瓷、氧化锆 | 功率:0.75KW 1.1KW 1.5KW |

| 密封: 聚四氟乙烯 | 防护等级:IP54 |

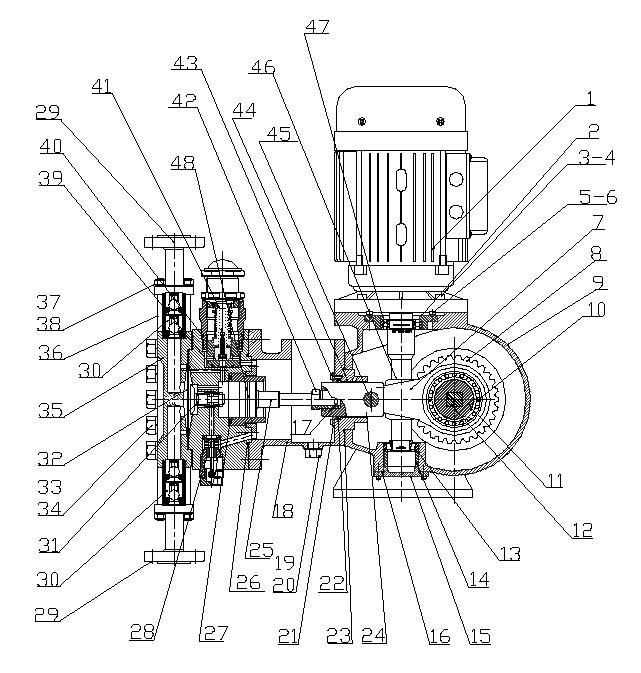

DY-ZR型液压隔膜式计量泵装配图:

序号 | 零件名称 | 件数 |

| 序号 | 零件名称 | 件数 |

1 | 电机 | 1 | 25 | 柱塞 | 1 | |

2 | 内六角螺栓 | 4 | 26 | 0型密封圈 |

| |

3 | 弹簧垫圈 | 4 | 27 | 0型密封圈 | 1 | |

4 | 上轴承座 | 1 | 28 | 进油阀总成 | 1 | |

5 | 内六角螺栓 | 4 | 29 | 进出水接口 | 1 | |

6 | 弹簧垫圈 | 8 | 30 | 单向阀总成 | 2 | |

7 | 连杆 | 1 | 31 | 限位阀总成 | 2 | |

8 | 蜗轮 | 1 | 32 | 膜片 | 1 | |

9 | 泵体 | 1 | 33 | 螺帽M16 | 1 | |

10 | 轴承 | 1 | 34 | 弹簧垫圈 | 10 | |

11 | 偏心轮 | 1 | 35 | 泵头 | 10 | |

12 | 曲轴 | 1 | 36 | 双头螺栓 | 1 | |

13 | 轴承 | 1 | 37 | 弹簧垫圈 | 8 | |

14 | 轴承隔套 | 1 | 38 | 螺帽 | 8 | |

15 | 下盖板 | 1 | 39 | 0型密封圈 | 8 | |

16 | 0型密封圈 | 1 | 40 | 0型密封圈 | 1 | |

17 | 锁夹 | 1 | 41 | 透气过载阀总成 | 1 | |

18 | 油池 | 1 | 42 | 柱塞锁帽 | 1 | |

19 | 密封垫片 | 1 | 43 | 螺丝 | 1 | |

20 | 放油螺塞 | 1 | 44 | 复合轴承 | 3 | |

21 | 油封压板 | 1 | 45 | 活塞销 | 1 | |

22 | 油封 | 1 | 46 | 蜗杆 | 1 | |

23 | 0型密封圈 | 1 | 47 | 轴承6007 | 1 | |

24 | 活塞 | 1 | 48 |

|

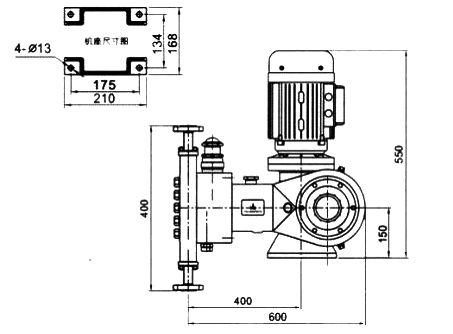

安装说明

泵的安装

1.泵应安装在高于地面300-500毫米高混疑土上,将泵以水平状态校正;多联泵安装应注意以泵的相间联轴器为校正基准,同心度偏差不得超过0.15毫米〔弹性联轴器),钢性联轴器应在0.05毫米之内;

2.将泵浦安装在高于药槽200-300皿的坚固基础上,并水平安装。

3.吸排管路上不应有急剧的弯头〔不大于90°),并应尽量减少管路中弯曲和增加阻力的部件。

4.勿将泵浦及药槽安装在日光直接照射之处。

5.药槽平时应补充药液及保养检査之需,请置于较宽敞的场所。

6.请勿安装在易按触湿气或腐蚀性气体之处。

7.泵浦安装之周围温度在-20~+40℃,高度在海拔1000M以下使用。

管路安装

1.吸入配管通径不能少于泵的吸入阔口径,并应尽量缩短吸入管道长度,一般2-3米为宜; 如必须增加长度时,则应适当加长,但长度不得超过5米(但启动时的吸入液体时间相对延长)。

2.与吸入、排出阔〔法兰)联接的管道,不能强行结合而使泵阔增加负荷,不得将管道及阔门等的重量由泵和吸排阔承担。管路安装完毕应支承并固定好管件。

特殊液体对管道通量的增加

1.为了确保泵的安全运营以及管路系统的安全,应在排出管道上设置安全阔,如需要减少被输送液体的脉冲,可在靠近泵排出管路上安装缓冲器。

2.对于输送悬浮液及易产生沉淀的介质,在泵的吸入及排出附近应增设阔门及三通,以便在泵运营停止时不拆开管路就能进行缸体内冲洗。

安装规范(按装图)

泵安装的其它技术要求应符合《机械设备安装工作施工及验收规范》TJ231 (五)-78-泵安装的有关规定。

安装尺寸